試作加工法 射出成形の試作モデル

量産と同じ材質で試作モデル頭出しまで最短2週間!

概要

射出成形による試作モデル加工法は、主にアルミ・鉄材の金属系素材でキャビ・コア部分のみを試作し、射出成形する加工法。

メリット:本型で試作するより、安価な金型で短納期。量産と同じ材料も使用できる。

デメリット:本型の試作ほど精度はでない。金型寿命(特にアルミ)が短い。成形費は割高。

特性

1~3個の試作であれば、切削加工あるいは光造形(形状確認であれば)による試作モデル、形状にもよるが5~50個程度なら真空注型による加工法で試作したほうが、試作工賃、納期ともにメリットがある。逆に数量が多くなれば、射出成形による試作加工法の方が有利となる。アルミ簡易型1型による試作モデルで約5000個(ガラス繊維入りは約300個)、鉄型(NAK材)1型による試作モデルで約15万個成形可能である。大きさは140x100x80mm程度までで価格メリットを出せる。

-

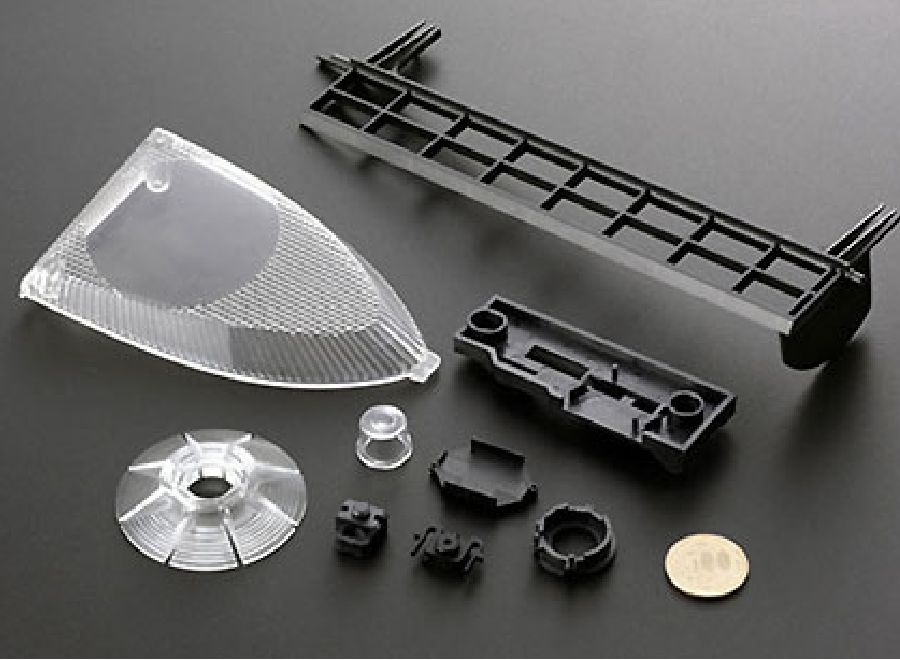

工場で使用する特殊なバーコードリーダーの実績です。

工場で使用する特殊なバーコードリーダーの実績です。

試作ではなく、少ロットの量産品として製作しました。奥が組立てた状態、手前が各部品です。黒く四角い部品は、ゴムの簡易型射出成形品です。 -

射出成形による試作モデル加工法では、透明・ガラス繊維入り・大きな部品から小さな部品まで対応いたします。

射出成形による試作モデル加工法では、透明・ガラス繊維入り・大きな部品から小さな部品まで対応いたします。 -

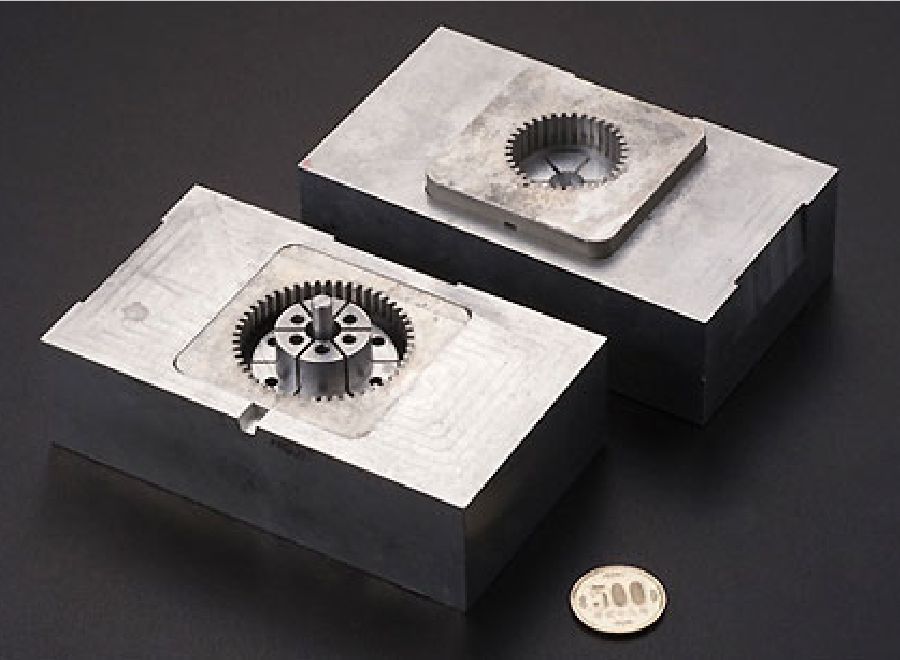

ギヤ部品の簡易型射出成形による試作モデルです。

ギヤ部品の簡易型射出成形による試作モデルです。

モールドベースを共用して、中心部をカセット式に入れ替えて成形します。

試作(モデルポート)への

お問い合わせ

お問い合わせ