試作加工法 粉末造形の試作モデル

光造形より柔軟で耐熱性があり、機能試作も可能!

概要

粉末造形による試作モデル加工法とは、3Dデータ(STL)を利用して、粉末(PA・ゴム・スチレン・砂・金属等)にレーザービームを当て積層造形する試作加工方法。デザインモデルだけでなく、粉末造形による試作モデルは、ワーキングモデル(評価試験)としても利用可能。

メリット:複雑な3次元形状の試作モデルを短納期で製作可能。柔軟性・耐熱性有り(ナイロン)。他のRPに比べ材料の種類が豊富な加工法。

デメリット:透明の試作モデルが作れない。試作品の表面がザラついている。

特性

粉末造形による試作モデルは光造形と同じく、短納期で製作でき、三次元データさえあれば、どんなに複雑な形状でも約3日で制作できる。

試作品の大きさは500x500x600mm程度まで製作可能(試作モデルの精度的な推奨造形サイズは480x480x480mm以内)。粉末造形による加工法と光造形との違いは、試作品が丈夫で壊れにくく、120℃程度の耐熱性があり、より実用的であること。また、試作モデルに選択可能な材質がPA12・スチレン(焼失モデル用)・ゴム・SUS・工具鋼等と粉末造形による試作モデルは素材が豊富な点である。これらの特徴から粉末造形による加工法は自動車分野での試作に実績が多い。

一方では、粉末造形による試作モデルは表面がザラザラしており、外観モデルにする場合は、UVコートやパテ埋め後に研磨してから塗装する必要がある。また、造形精度は光造形に劣る。

また、コストと生産効率の問題で大量生産には向かないが、少ロットの量産に使えるケースもある。試作品に強度を求めるなら光造形ではなく粉末造形による試作モデルをおすすめする。(素材にもよるが、強度を求めないなら光造形による試作モデル、:10~25個なら真空注型による試作モデルがおすすめである)

粉末造形による試作モデルは材質のバリエーションが豊富で、今後も増えてゆくことが期待できる試作加工法のため、将来性が楽しみな加工技術である。

-

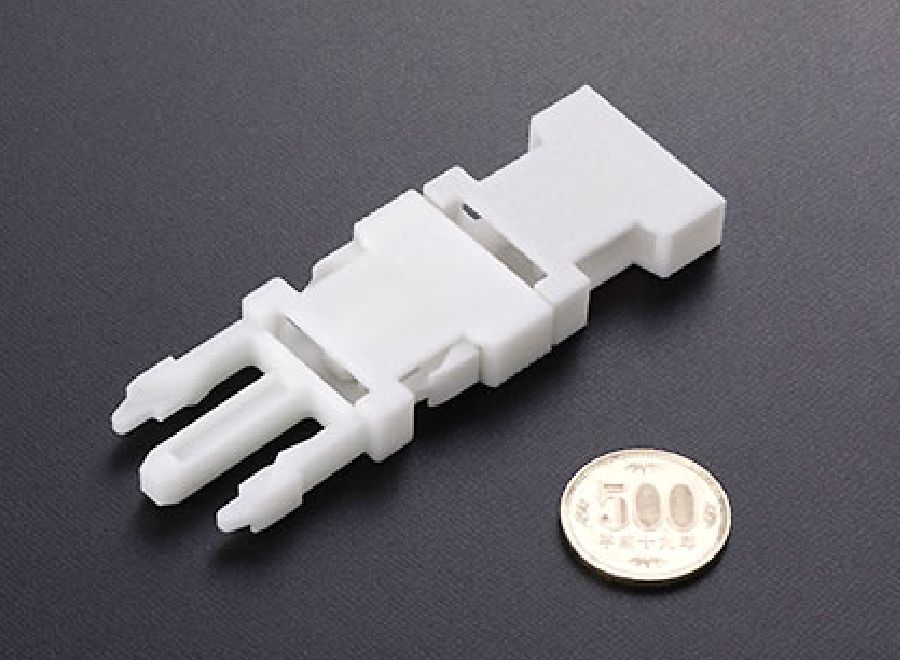

粉末造形によるPA12のPR用サンプルです。

粉末造形によるPA12のPR用サンプルです。

この試作モデルは強度がある為、爪形状の部分が繰り返しはめ込んでも割れません。 -

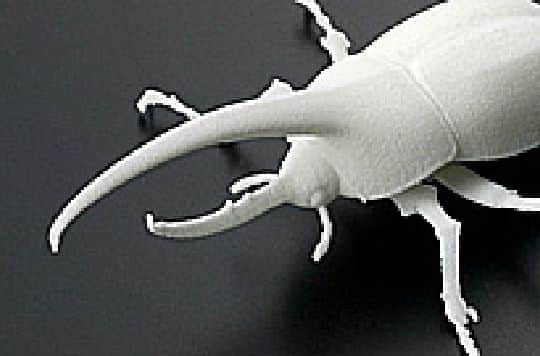

材料がPA12のカーボン入り試作モデルです。(価格は1.3~1.4倍ほど)

材料がPA12のカーボン入り試作モデルです。(価格は1.3~1.4倍ほど)

カーボンにより強度が増しており、自動車・バイクなどの風洞試験に用いられる。(通常のPA12による試作モデルだと風で変形し、正確な試験ができない為)レーシングチームの要望で製品化された材料です。(この部品は全く別の業界の物です) -

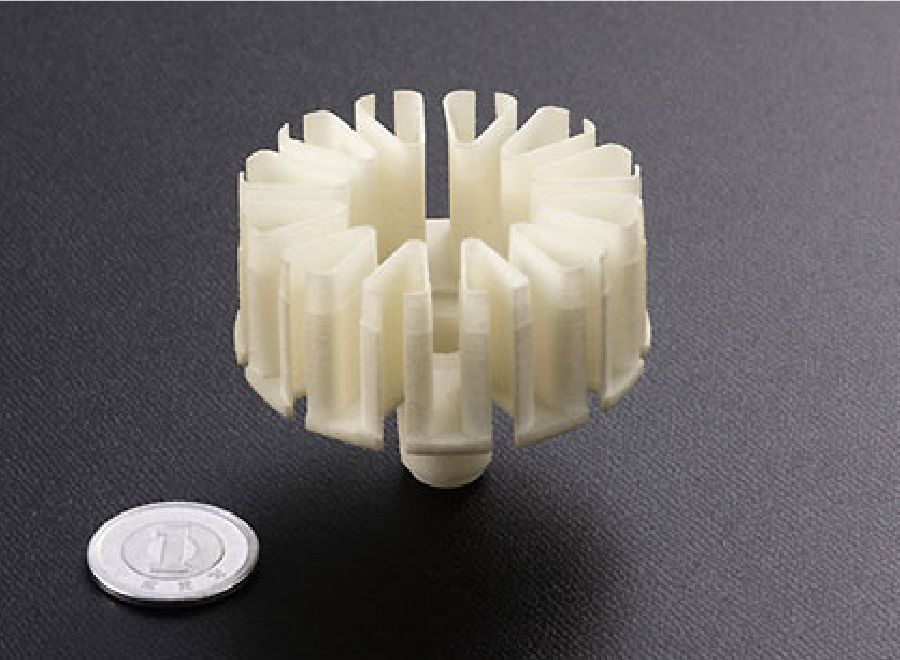

PA12の試作モデル実績品です。

PA12の試作モデル実績品です。

このように複雑で掘り込みが深い形状に粉末造形による試作加工法は向いています。

お問い合わせ