試作加工法 樹脂切削の試作モデル

少量・高精度・材質厳守なら樹脂切削加工法!

概要

樹脂切削による試作モデル加工法 は、マシニング・旋盤・フライス等で、素材を削って加工する方法。

メリット:高精度で強度のある(樹脂として)製品が試作できる。複雑形状を除けば、納期も比較的早い。

デメリット:試作工賃が高い(単純形状を除く)刃物が届かない形状の試作モデルは加工できない。

特性

樹脂切削による試作モデル加工法の最大の特徴は、高精度であること。サイズにもよるが、±0.05程度の公差での試作品が製作可能である。樹脂切削による試作モデルの大きさは700x400x300mm程度までの設備が主流だが、形状により1000x600x300mm程度まで試作加工が可能。

また、試作モデルに強度が要らない場合は、分割して作成し接着する。(POM・PP・PA・PBT等は不可)

数量が1~5個程度の試作なら、樹脂切削加工による試作モデルがおすすめだが、掘り込みが深く、刃物が届きにくい複雑形状で材質変更が可能な場合、光造形(強度不要の場合)や粉末造形(強度が要る場合)による試作モデルをおすすめする。また、数量が10~25個なら真空注型(材質変更が可能な場合)がおすすめである。数量が100個以上の場合や、量産と同じ材質・加工方法が求められる場合は簡易型での射出成形による試作加工法をおすすめする。(仮に製品1個でも、簡易型での成形は可能です。製品代は高くなりますが・・・)

樹脂切削による試作モデル加工法は、量産と同じ材料(色やグレードは異なる)で試作モデルを製作可能な為、少ロットの量産加工方法としても普及しており、あらゆる分野での試作・少ロット量産で試作の実績がある。

-

MCナイロンの旋盤加工品の試作モデルです。機械部品での実績品です。

MCナイロンの旋盤加工品の試作モデルです。機械部品での実績品です。 -

展示会用に作製した星の試作モデルです。3軸のマシニングセンターで加工して、表面を磨いてあります。材質はアクリル(透明)です。

展示会用に作製した星の試作モデルです。3軸のマシニングセンターで加工して、表面を磨いてあります。材質はアクリル(透明)です。 -

機構部品として作製した試作モデルです。3軸のマシニングセンターで加工しています。材質はPC(透明)です。

機構部品として作製した試作モデルです。3軸のマシニングセンターで加工しています。材質はPC(透明)です。

※PC(透明)切削加工+接着貼り合わせ+透明処理による『可視化モデル』の製作も対応可能です。

用途は、内部構造確認・内部の流動物検証等です。 -

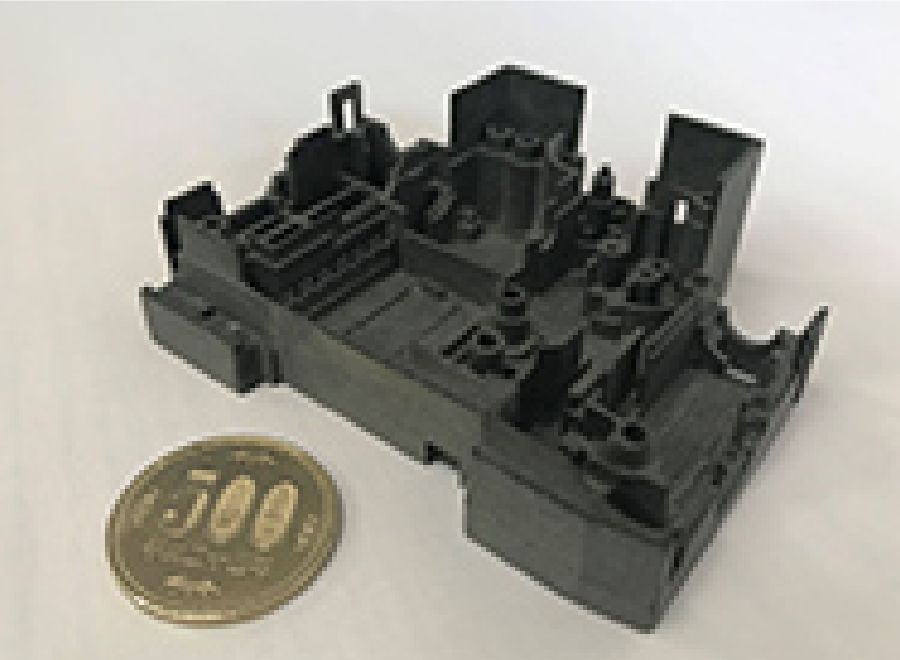

機構部品として作製した試作モデルです。3軸のマシニングセンターで加工しています。材質はPBT-GF30です。

機構部品として作製した試作モデルです。3軸のマシニングセンターで加工しています。材質はPBT-GF30です。

お問い合わせ