試作加工法 真空注型の試作モデル

5個以上の複雑、薄物形状なら検討の価値あり!

概要

真空注型による試作モデル加工法は、流動状態の樹脂をゴム型に流し込み、熱・触媒・光等によって真空状態で反応させ成形する試作加工方法。マスターモデルの複製品を作る技法。

☆マスターモデル:複製品を製作する原型となる物。

メリット:10~20ケ程度の複雑形状の試作部品を切削よりも安価に早く入手できる。

デメリット:試作モデルの材質がウレタン樹脂(各種樹脂グレードはある)、シリコンゴム、6ナイロン、6ナイロンガラス入りに限定される。

特性

真空注型による試作モデル加工法の最大の特徴は、短納期(約1週間)で約10個の複雑、薄物形状の試作モデルが製作可能であること。1~3個の試作であれば、切削加工あるいは光造形(形状確認であれば)による加工法で製作したほうが、試作工賃、納期ともにメリットがあるが、数量が多くなれば、逆に真空注型による試作モデルの方が有利となる。シリコンゴム1型で20~25個製作可能である。真空注型による試作モデルの大きさは一辺1,000mm角程度まで可能である。しかし、試作モデルの材料がウレタン樹脂、シリコンゴム、6ナイロン、6ナイロンガラス入りに限定されるため、量産と同じ材料での製作はできない。ただし、真空注型による試作モデルはウレタン材料のグレードに種類(ABS、耐熱、透明、PP、エラストマー等)があるため、相対的な試作評価は可能である。真空注型による加工法の精度は、切削、量産射出成型より劣る。試作モデルの形状にもよるが100個以上場合は簡易型での射出成型による試作加工法が向いている。

真空注型による試作モデル加工法は、自動車分野、電機、医療等様々の分野の試作としての実績がある。

-

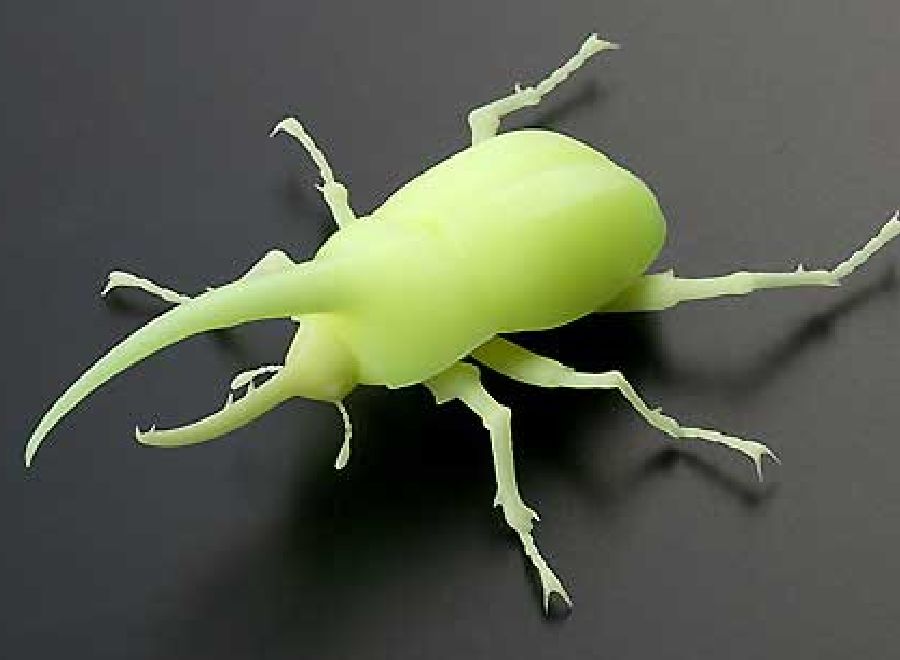

イベント出展用に作成したヘラクレスオオカブトムシです。

イベント出展用に作成したヘラクレスオオカブトムシです。

触覚と爪の細かさにご注目下さい!

ウレタン材料に色付けをして成形しております。(写真は蛍光色) -

同じく、イベント出展用に作成したヘラクレスオオカブトムシです。

同じく、イベント出展用に作成したヘラクレスオオカブトムシです。

材質がエラストマー(ゴム)グレードですので、このように柔軟性があります。 -

自動車分野での真空注型による試作モデル加工法の実績品で、ドアの取っ手です。

自動車分野での真空注型による試作モデル加工法の実績品で、ドアの取っ手です。

表面に塗装が施してあります。 -

透明グレードの材料に調色した真空注型の試作モデルです。このような半透明の試作品の製作も可能です。

透明グレードの材料に調色した真空注型の試作モデルです。このような半透明の試作品の製作も可能です。 -

住宅建材分野での真空注型による試作モデル加工法の実績品で型取り用のマスターです。

住宅建材分野での真空注型による試作モデル加工法の実績品で型取り用のマスターです。 -

この製品は昔の自動車の内装部品を、現物から型取りをして復元した物です。

この製品は昔の自動車の内装部品を、現物から型取りをして復元した物です。

既に金型を処分していたが、現物が残っていた為、有効利用しました。

現物があれば、図面は不要ですし、マスター代が不要でお得です -

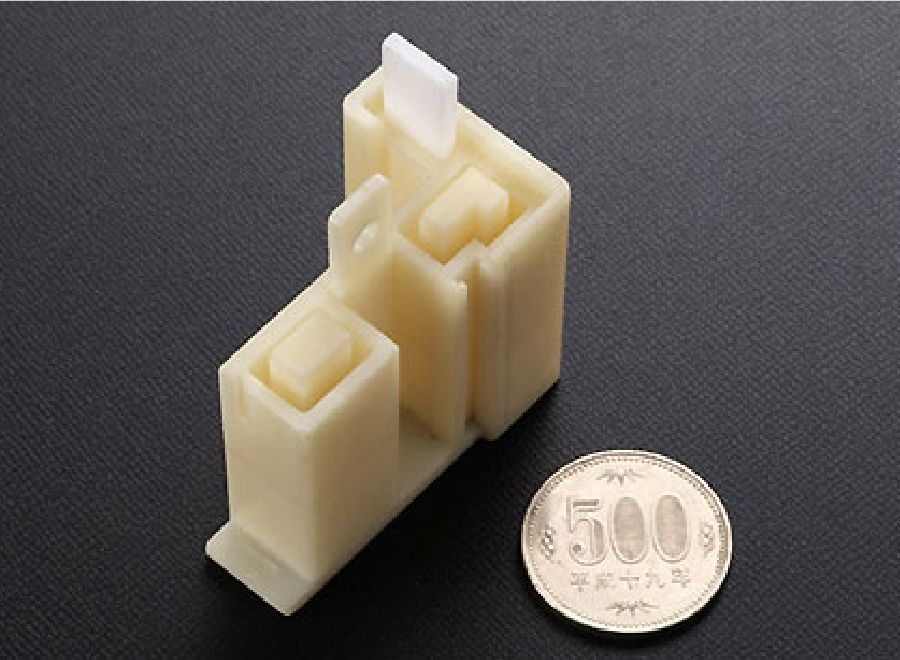

電機電子分野での真空注型による試作モデル加工法の実績品です。

電機電子分野での真空注型による試作モデル加工法の実績品です。

ウレタン材料に色付けをして成形しております。(写真は白色) -

透明グレードの材料に調色した真空注型の試作モデルです。

透明グレードの材料に調色した真空注型の試作モデルです。

照明のカバーとして使用されます。 -

バーコードリーダーの試作モデルです。小ロットの量産品として製作しました。材質はウレタン樹脂・PPライクグレードです。

バーコードリーダーの試作モデルです。小ロットの量産品として製作しました。材質はウレタン樹脂・PPライクグレードです。

お問い合わせ